Dokładność wymiarowazaślepianie częściodnosi się do różnicy pomiędzy rzeczywistym rozmiarem wykrojników a rozmiarem podstawowym na rysunku.Im mniejsza różnica, tym większa dokładność.Różnica ta obejmuje dwa odchylenia: jedno to odchylenie części zaślepiającej od rozmiaru stempla lub matrycy, a drugie to odchylenie produkcyjne samej matrycy.

Wpływ luzu zaślepiającego nasiła wykrawania, siła rozładunku, siła pchania i siła przecisku

Wraz ze wzrostem luzu naprężenia rozciągające materiału podczas wykrawania wzrosną, materiał będzie łatwo łamać i oddzielać, a siła wykrawania zostanie w pewnym stopniu zmniejszona.Jednakże w normalnych okolicznościach luz nie wpływa znacząco na siłę skrawania.

Luz ma istotny wpływ na siłę rozładunku i siłę pchania.Siła rozładunku i siła pchania zmniejszają się wraz ze wzrostem prześwitu.Ogólnie rzecz biorąc, gdy jednostronny luz wzrasta do 15% ~ 25% grubości materiału, siła rozładowująca spada prawie do zera.Jednakże, gdy szczelina będzie się nadal zwiększać, zadziory będą się zwiększać, a siła rozładunku i siła wyrzutnika szybko wzrosną.

Wpływ luzu zaślepiania na żywotność matrycy

Do form uszkodzeń matryc tłoczących zalicza się zazwyczaj zużycie, odpryski, odkształcenia, rozszerzanie i pękanie.

Siła wykrawania koncentruje się głównie na krawędzi tnącej stempla i matrycy.Odkształcenia krawędzi i zużycie powierzchni czołowej nasilają się, a nawet pękają krawędzie.

Dlatego też, aby zmniejszyć zużycie matryc i matryc oraz wydłużyć żywotność matryc, należy odpowiednio przyjąć większą wartość luzu mając na uwadze zapewnienie jakości wykrojników.Jeżeli zostanie przyjęty mały luz, należy poprawić twardość i odporność matrycy na zużycie, poprawić dokładność wykonania matrycy i zastosować dobre smarowanie podczas wykrawania, aby zmniejszyć zużycie.

Określenie rozsądnej wartości luzu

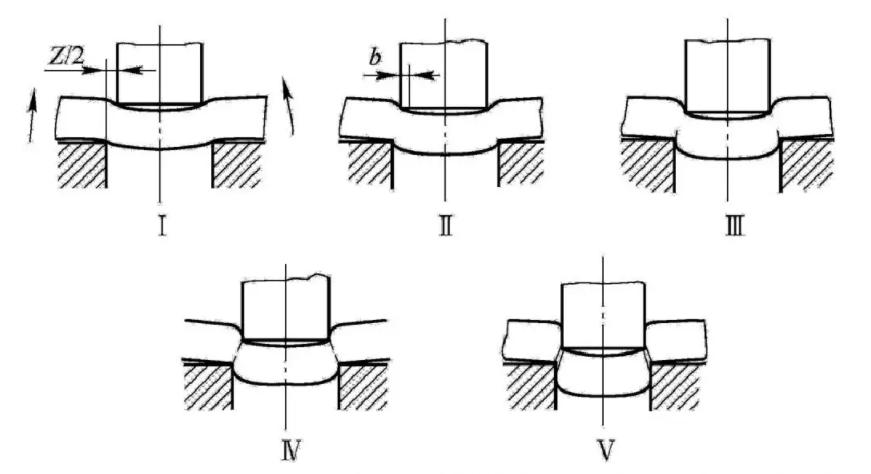

Dlatego w rzeczywistej produkcji tłoczenia wartość zakresu jest określana dla luzu głównie w oparciu o kompleksowe uwzględnienie trzech czynników: jakości przekroju, dokładności wymiarowej i trwałości części zaślepiających.Ten zakres luzu nazywany jest rozsądnym luzem.Minimalna wartość tego zakresu nazywana jest minimalnym rozsądnym luzem (Zmin), a maksymalna wartość nazywana jest maksymalnym rozsądnym luzem (Zmax).Biorąc pod uwagę, że zużycie w procesie produkcyjnym zwiększa luz, przy projektowaniu i wytwarzaniu nowych form należy przyjąć minimalny rozsądny luz (Zmin).

Czas publikacji: 04 listopada 2022 r