-ren zehaztasun dimentsionalazatiak zuritzeaBlanking piezen benetako tamainaren eta marrazkiaren oinarrizko tamainaren arteko aldea aipatzen du.Zenbat eta aldea txikiagoa izan, orduan eta zehaztasun handiagoa.Desberdintasun horrek bi desbiderapen barne hartzen ditu: bata puntzoiaren edo trokelaren tamainatik zuritzeko piezaren desbideratzea da, eta bestea trokelaren beraren fabrikazio desbideratzea.

Hutsunearen sakearen eraginablanking-indarra, deskarga-indarra, bultzada-indarra eta jacking-indarra

Sakea handitzearekin batera, materialaren trakzio-esfortzua handitu egingo da blankingean, materiala apurtzen eta bereizten erraza da, eta zuritzeko indarra neurri batean murriztuko da.Hala ere, egoera normaletan, sakeak ez du asko eragiten ebaketa-indarrean.

Sakeak eragin handia du deskarga-indarrean eta bultzatze-indarrean.Deskarga-indarra eta bultzada-indarra gutxituko dira sakea handitzean.Orokorrean, alde bakarreko sakea materialaren lodieraren % 15 ~ 25era handitzen denean, deskarga-indarra ia zerora jaisten da.Hala ere, tartea handitzen jarraitzen denean, erreba handitu egingo da, eta deskarga-indarra eta kanporatze-indarra azkar handituko dira.

Blanking Clearance-ren eragina trokelaren bizitzan

Estanpazio trokelen hutsegiteen formak, oro har, higadura, txirbildura, deformazioa, hedapena eta haustura dira.

Ebakitzeko indarra puntzoiaren eta trokelaren ebaketa-ertzean kontzentratzen da batez ere.Ertzaren deformazioa eta amaierako aurpegiaren higadura areagotu egiten dira, baita ertza hausten ere.

Hori dela eta, gizonezkoen eta emakumezkoen trokelen higadura murrizteko eta trokelen bizitza luzatzeko, beharrezkoa da hutsegite-balio handiagoa hartzea, hutsegite-piezen kalitatea bermatzeko premisarekin.Sake txikia hartzen bada, beharrezkoa da trokelaren gogortasuna eta higadura-erresistentzia hobetzea, trokelaren fabrikazio-zehaztasuna hobetzea eta lubrifikazio ona erabiltzea higadura murrizteko.

Arrazoizko sake-balioa zehaztea

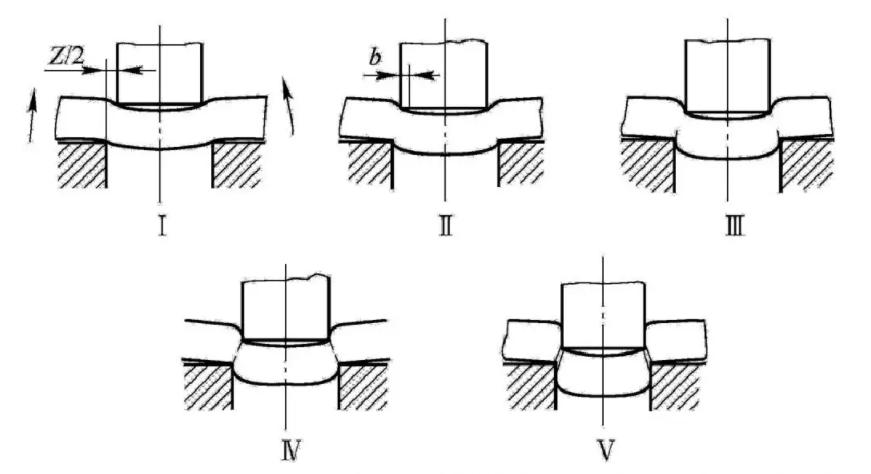

Hori dela eta, estanpazioaren benetako ekoizpenean, tarte-balio bat zehazten da, batez ere, sekzio-kalitatea, dimentsio-zehaztasuna eta piezak hutsegiteen hiru faktoreak kontuan hartuta.Garraio-tarte horri arrazoizko sakea deitzen zaio.Tarte honen gutxieneko balioari zentzuzko argitasun minimoa (Zmin) deitzen zaio eta gehienezko balioari arrazoizko argitasun maximoa (Zmax).Ekoizpen prozesuan higadurak sakea handiagoa egiten duela kontuan hartuta, zentzuzko gutxieneko sakea (Zmin) hartu behar da molde berriak diseinatzean eta fabrikatzean.

Argitalpenaren ordua: 2022-04-2022