Ölçü dəqiqliyiboşluq hissələriboşluq hissələrinin faktiki ölçüsü ilə rəsmdəki əsas ölçü arasındakı fərqə aiddir.Fərq nə qədər kiçik olsa, dəqiqlik bir o qədər yüksəkdir.Bu fərqə iki sapma daxildir: biri boşluq hissəsinin zımba və ya kalıp ölçüsündən sapması, digəri isə kalıbın özünün istehsal sapmasıdır.

Boşluq boşluğunun təsiriboşaldıcı qüvvə, boşaltma qüvvəsi, itələyici qüvvə və domkrat qüvvəsi

Boşluğun artması ilə materialın boşalma zamanı dartılma gərginliyi artacaq, materialın qırılması və ayrılması asan olacaq və boşluq qüvvəsi müəyyən dərəcədə azalacaq.Bununla belə, normal şəraitdə boşluq kəsici qüvvəyə çox təsir etmir.

Boşluq boşaltma və itələmə qüvvəsinə əhəmiyyətli dərəcədə təsir göstərir.Boşaltma gücü və itələmə qüvvəsi boşluq artdıqca azalacaq.Ümumiyyətlə, birtərəfli boşluq material qalınlığının 15% ~ 25% -ə qədər artdıqda, boşaltma qüvvəsi demək olar ki, sıfıra enir.Bununla belə, boşluq artmağa davam etdikdə, burr artacaq və boşaltma qüvvəsi və ejektor qüvvəsi sürətlə artacaq.

Blanking Clearance-in Die Life-a təsiri

Ştamplama kalıplarının uğursuzluq formalarına ümumiyyətlə aşınma, qırılma, deformasiya, genişlənmə və qırılma daxildir.

Bölmə qüvvəsi, əsasən, zımba və kalıbın kəsici kənarında cəmlənir.Kənarın deformasiyası və son üzün aşınması güclənir, hətta kənar qırılır.

Buna görə də, kişi və dişi kalıpların aşınmasını azaltmaq və kalıpların xidmət müddətini uzatmaq üçün boşluq hissələrinin keyfiyyətini təmin etmək üçün daha böyük bir boşluq dəyərini müvafiq olaraq qəbul etmək lazımdır.Kiçik boşluq qəbul edilərsə, kalıbın sərtliyini və aşınma müqavimətini yaxşılaşdırmaq, kalıbın istehsal dəqiqliyini artırmaq və aşınmanı azaltmaq üçün boşluq zamanı yaxşı yağlama istifadə etmək lazımdır.

Ağlabatan təmizlənmə dəyərinin müəyyən edilməsi

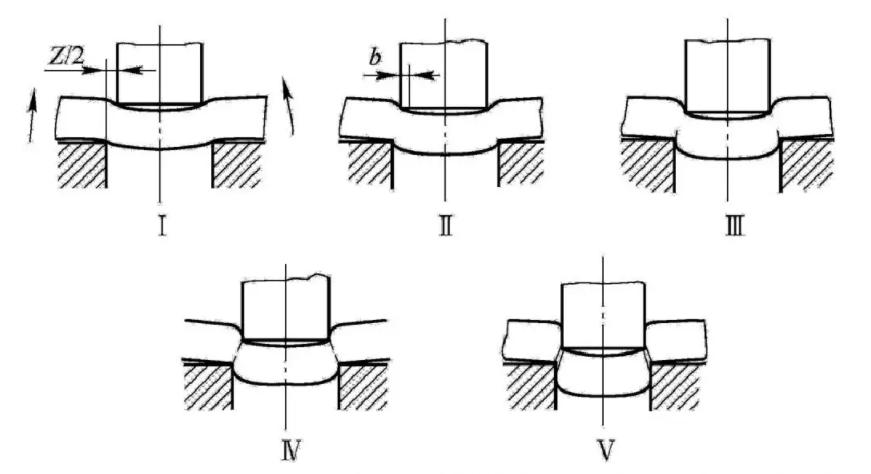

Buna görə də, ştamplamanın faktiki istehsalında, kəsmə keyfiyyətinin, ölçü dəqiqliyinin və boşluq hissələrinin ömrünün üç amilinin hərtərəfli nəzərə alınması əsasında rəsmiləşdirmə üçün diapazon dəyəri müəyyən edilir.Bu boşluq diapazonu ağlabatan klirens adlanır.Bu diapazonun minimum dəyəri minimum ağlabatan klirens (Zmin), maksimum dəyəri isə maksimum ağlabatan klirens (Zmax) adlanır.İstehsal prosesində aşınmanın klirensi daha böyük etdiyini nəzərə alaraq, yeni qəliblərin layihələndirilməsi və istehsalı zamanı minimum ağlabatan boşluq (Zmin) qəbul edilməlidir.

Göndərmə vaxtı: 04 noyabr 2022-ci il