1. Ausblenden

Beim Stanzen handelt es sich um eine Art Stanzverfahren, bei dem Teile von Materialien oder Prozessteilen mithilfe von Stanzwerkzeugen von anderen Teilen von Materialien, Prozessteilen oder Abfallmaterialien getrennt werden.Stanzen ist ein allgemeiner Begriff für solche Trennvorgänge wie Schneiden, Stanzen, Stanzen, Stanzen, Ausklinken, Abschnitten, Meißeln, Kantenschneiden, Zungenschneiden, Schneiden, Besäumen usw.

2. Einschnitt

Schneiden ist ein Stanzverfahren, bei dem Materialien nicht vollständig, sondern lokal entlang der offenen Kontur getrennt werden.Das Material, das geschnitten und getrennt wird, befindet sich vor der Trennung oder befindet sich im Wesentlichen in der Ebene.

3. Trimmen

Beim Beschneiden handelt es sich um einen Stanzvorgang, bei dem eine Matrize verwendet wird, um die Kante eines Arbeitsteils zu beschneiden und zu formen, um ihm einen bestimmten Durchmesser, eine bestimmte Höhe oder eine bestimmte Form zu verleihen.

4. Enukleation

Zungenschneiden ist ein Stanzverfahren, bei dem Materialien nicht vollständig, sondern lokal entlang der offenen Kontur getrennt werden.Das teilweise getrennte Material hat eine bestimmte, vom Werkstück geforderte Position und liegt vor der Trennung nicht mehr auf der Ebene.Abschneiden

5. Abschneiden

Schneiden ist ein Stanzverfahren, bei dem Materialien entlang der offenen Kontur getrennt werden.Die abgetrennten Materialien werden zu Werkstücken bzw. Prozessstücken.

6. Aufweiten

Beim Bördeln handelt es sich um einen Stanzvorgang, bei dem der offene Teil hohler oder rohrförmiger Teile nach außen erweitert wird.

7. Stanzen

Beim Stanzen handelt es sich um eine Art Stanzverfahren, bei dem Abfallmaterialien entlang der geschlossenen Kontur von Materialien oder Prozessteilen getrennt werden, um die erforderlichen Löcher in Materialien oder Prozessteilen zu erhalten.

8. Auswaschen

Beim Stanzen handelt es sich um einen Stanzvorgang, der entlang der offenen Kontur Abfallmaterialien von Materialien oder Prozessteilen trennt.Die offene Kontur bildet einen Spalt, dessen Tiefe die Breite nicht überschreitet.

9. Gerinne

Beim Stanzen von Nuten handelt es sich um einen Stanzvorgang, der entlang der offenen Kontur Abfallmaterialien von Materialien oder Prozessteilen trennt.Die offene Kontur hat die Form einer Rille und ihre Tiefe übersteigt die Breite.

10. Mittelloch stanzen

Beim Stanzen des Mittellochs handelt es sich um einen Stanzvorgang, der ein flaches, konkaves Mittelloch auf der Oberfläche des Prozessteils bildet und keine entsprechende Ausbuchtung auf dem Rückseitenmaterial aufweist.

11. Feinschneiden

Beim Feinschneiden handelt es sich um eine Art Glattschneiden.Dabei wird ein Feinstanzwerkzeug mit gezahnter Pressplatte verwendet, um den gesamten Abschnitt des Stanzteils vollständig oder nahezu glatt zu machen.

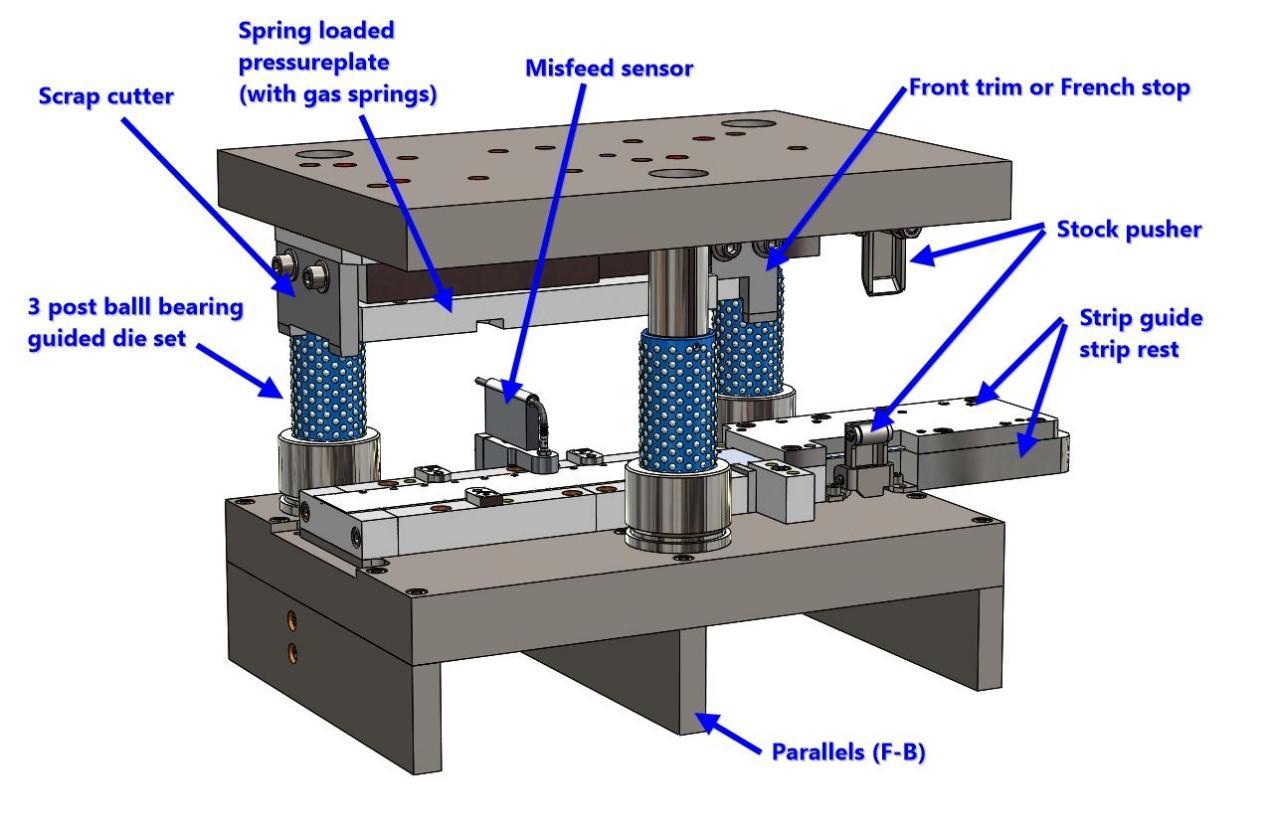

12. Kontinuierlicher Modus

Bei der Durchlaufmatrize handelt es sich um eine Matrize mit zwei oder mehr Stationen.Mit dem Hub der Presse werden die Materialien einzeln zu einer Station transportiert, so dass nach und nach die Stanzteile geformt werden.

13. Einzelprozessmatrize

Eine Einzelprozessmatrize ist eine Matrize, die nur einen Prozess in einem Pressenhub abschließt.

14. Kombinierter Würfel

Die Kombimatrize ist ein universeller und verstellbarer Komplettsatz für verschiedene Stanzteile, der nach den geometrischen Elementen (Gerade, Winkel, Bogen, Loch) nacheinander geformt wird.Die Kontur eines ebenen Stanzteils erfordert in der Regel das mehrmalige Einstanzen mehrerer Sätze kombinierter Prägematrizen.

15. Prägung

Beim konvexen Pressen handelt es sich um eine Art Stanzverfahren, bei dem ein Stempel in eine Seite des Prozessteils gedrückt wird, um das Material in die gegenüberliegende Vertiefung zu drücken und eine Ausbuchtung zu bilden.

16. Prägung

Beim Prägen handelt es sich um einen Prägeprozess, bei dem Materialien lokal zwangsweise extrudiert werden und flache konkave Muster, Muster, Zeichen oder Symbole auf der Oberfläche von Prozessteilen entstehen.Die Rückseite der geprägten Oberfläche weist keine Konvexität auf, die der flachen Konkavität entspricht.

Zeitpunkt der Veröffentlichung: 22. Okt. 2022